Die Rotunde des Sportzentrums hat eine konische Form. Die einfach gekrümmte Geometrie erforderte ein parametrisches Modell für die Herstellung, um eine perfekte Passform und Wasserdichtigkeit für über 1061 ineinandergreifende Zinkschindeln herzustellen. Eine besondere Herausforderung lag in den Details, die in der Lage sein mussten, Ungenauigkeiten der Unterkonstruktion auszugleichen. Unsere Aufgabe war es, alle Materialbeschränkungen in ein parametrisches 3D-Modell zu überführen, welches in der Lage war, sich nach der Installation vor Ort an den vorhandenen Stahl anzupassen und CNC-Dateien für die Fertigungs- und Montagedokumentation aller Teile erstellen zu können.

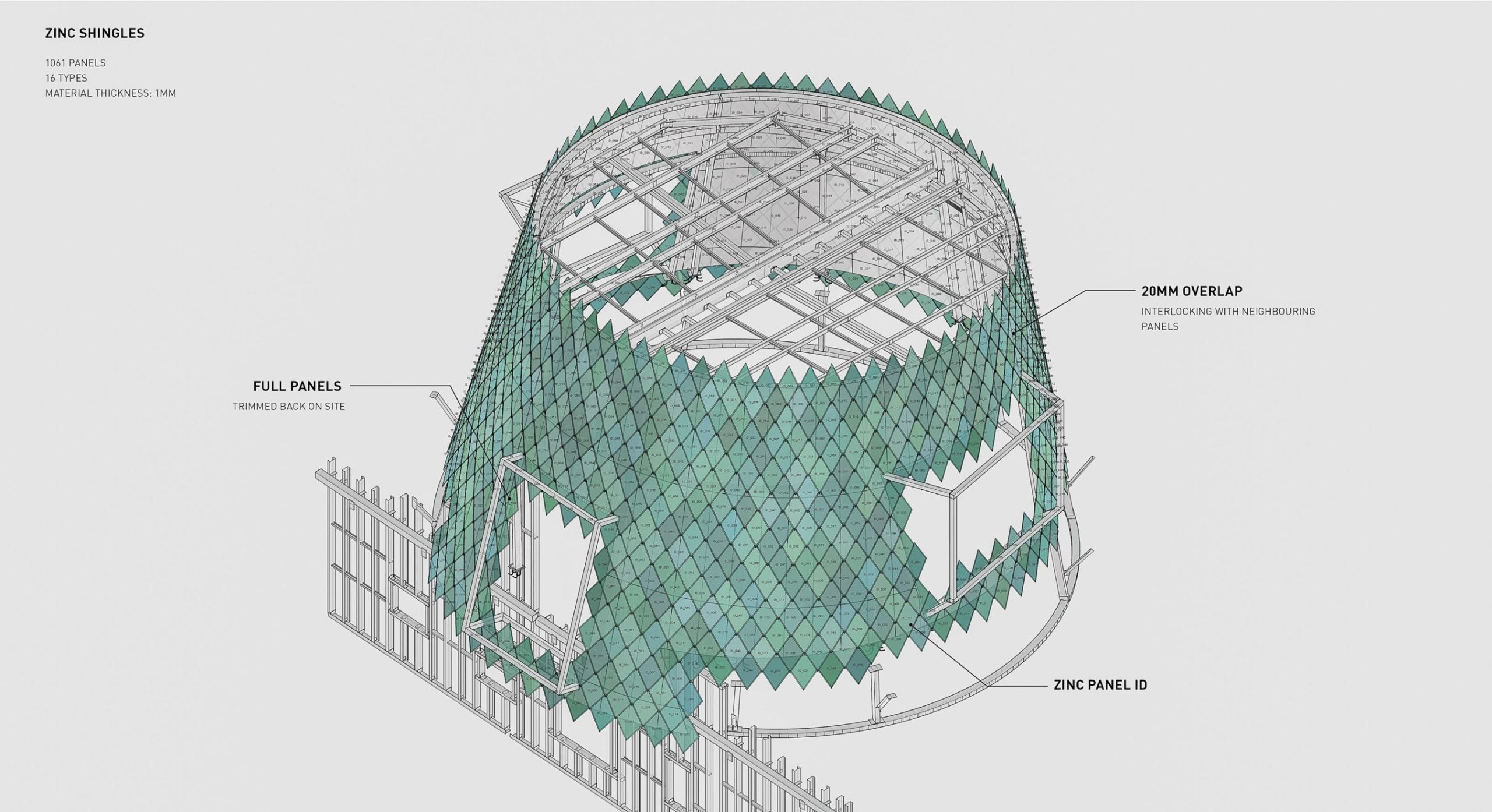

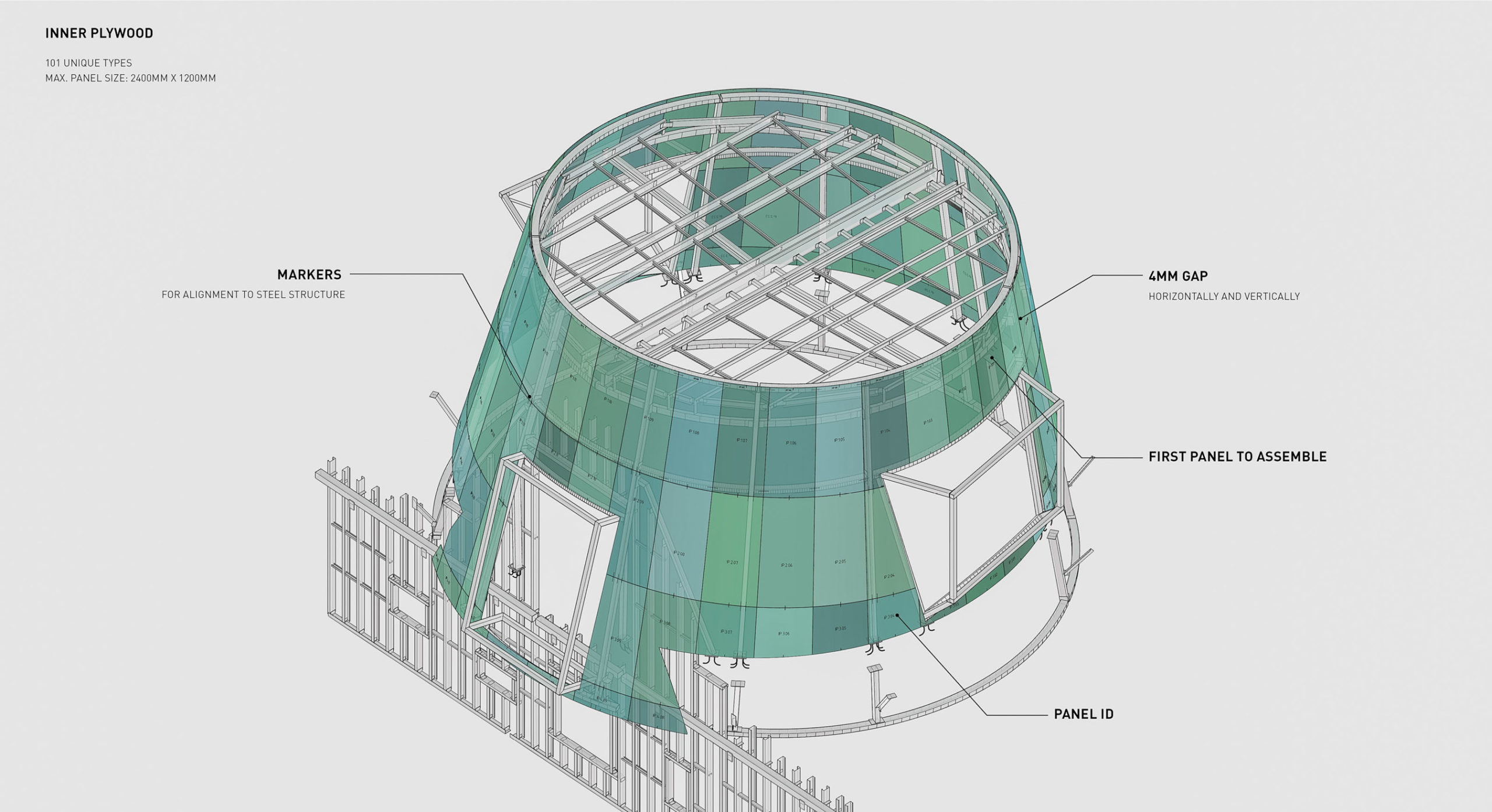

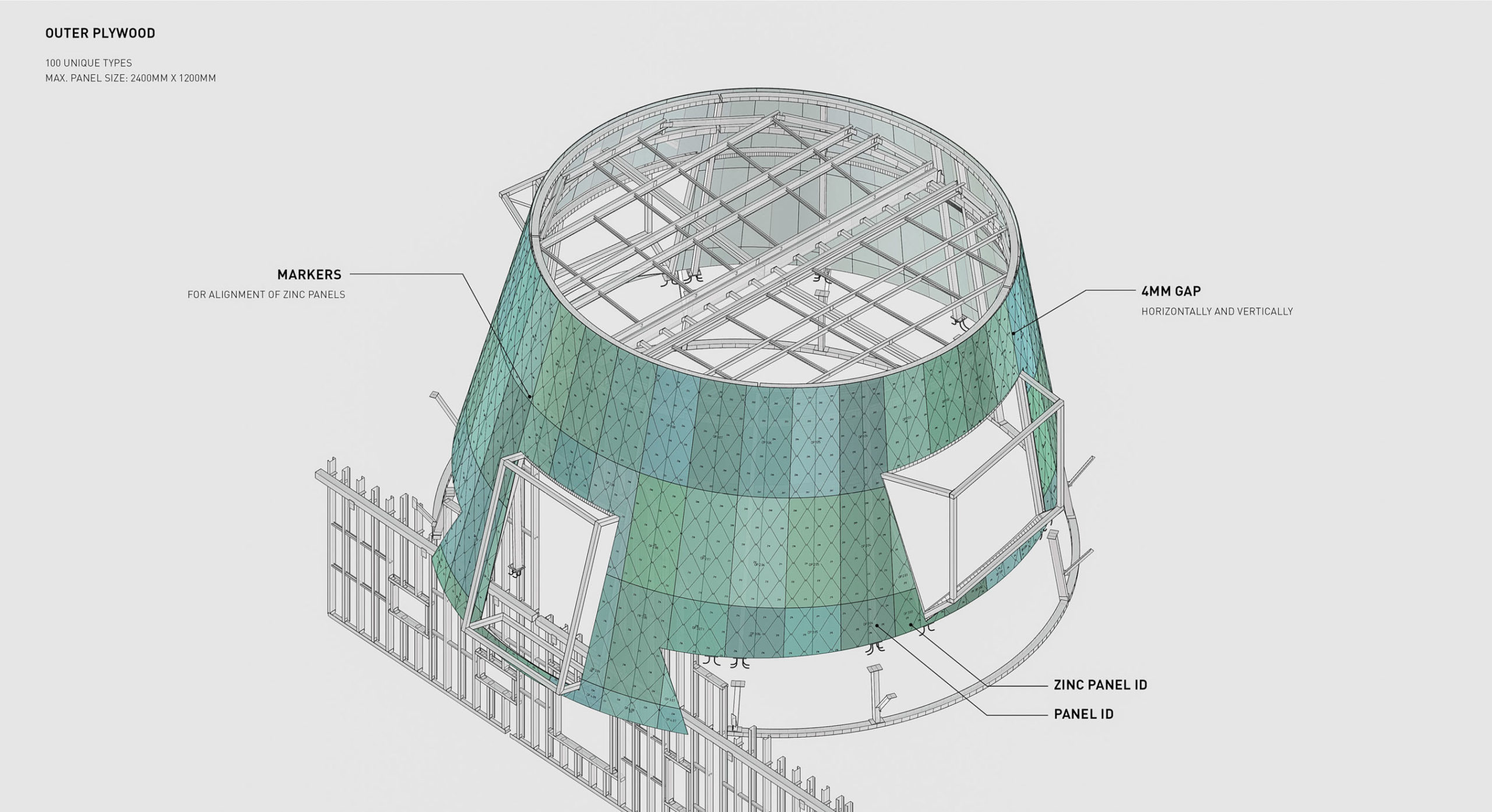

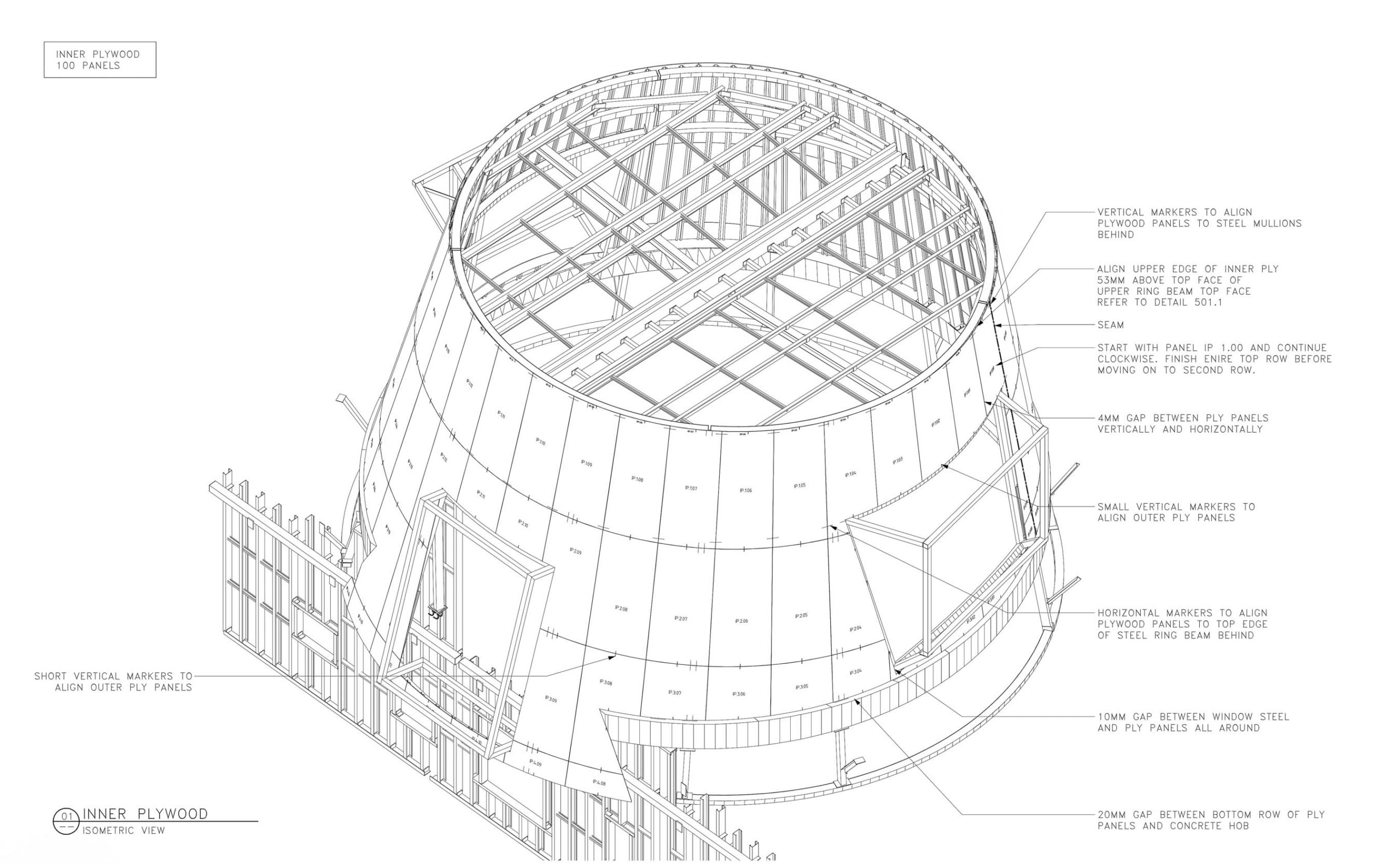

Der Aufbau besteht aus 1061 Zink-Schindeln, die pro Reihe in einzelne Typen unterteilt sind. Diese werden auf zwei Schichten aus dünnem, biegbarem Sperrholz montiert, das genau auf die Stahlkonstruktion zugeschnitten ist. Die innere Sperrholzschicht weist zwei verschiedene Sätze von Markierungslinien auf. Eine, um sie an der Stahlkonstruktion dahinter auszurichten, und eine Andere, um die äußere Sperrholzschicht zu montieren. Die Außenschicht wiederum enthält alle Informationen für die korrekte Platzierung der Zinkschindeln. Jedes der insgesamt mehr als 1400 Teile enthält Informationen zu Typ und Montageort um auf jegliche Pläne auf der Baustelle verzichten zu können. Auf diese Weise ist dem Montageteam Reihenfolge und Zielort jedes Teils bekannt. Alle Zink-Schindeln sind aus flachem Blech geschnitten und abgekantet. Die seitlichen Abkantungen greifen allseitig in die benachbarten Paneele ein, um eine wasserdichte Passform nach dem Prinzip von Fischschuppen zu gewährleisten. Im 3D-Modell wurde unterschiedliche Geometrie für unterschiedliche Zwecke entwickelt. Eine flache Version der Schindeln mit ihren zur Herstellung abgewickelten Abkantungen und eine gebogene Version zur visuellen Darstellung und Kollisionserkennung.

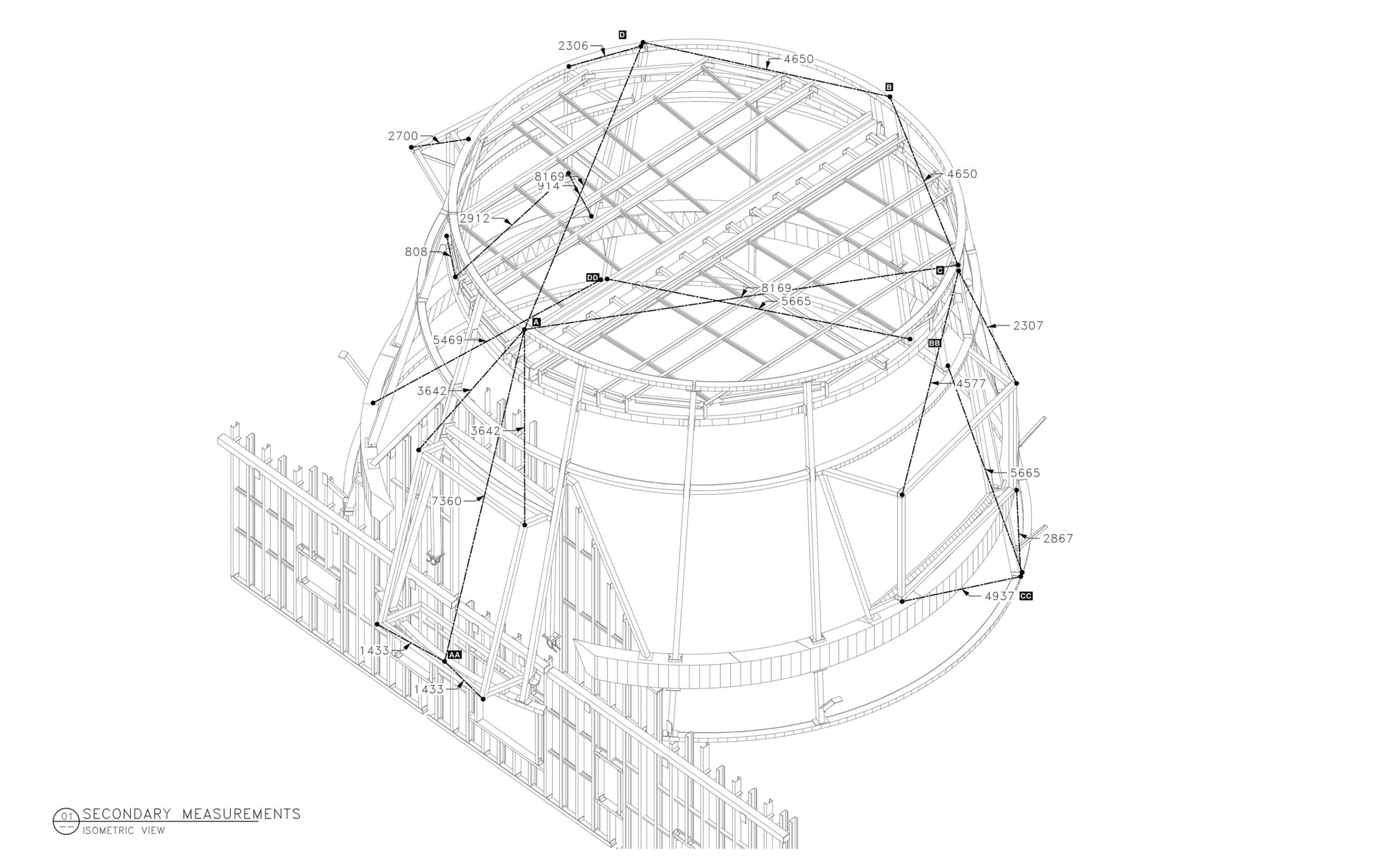

Die Dokumentation besteht aus axonometrischen Perspektiven, in denen die relevanten Instruktionen jeder Montagephase abgebildet sind, sowie einer Reihe von Details, die automatisch unserem 3D-Modell und dem des Stahlherstellers entnommen sind. Ein 3D-Scan der Stahlkonstruktion war für dieses Projekt nicht verfügbar. Daher haben wir dem Hersteller eine Vorlagenzeichnung zum Ausfüllen der Schlüsselabmessungen zur Verfügung gestellt, mit der wir unser parametrisches Modell an die gebaute Realität anpassen können.